自动贴标机:机器人视觉对位自动化贴标新方案

发布时间:

2025-07-17

在电动工具电池包的生产流程中,贴标环节作为产品信息呈现与品牌标识的关键步骤,其精准度与效率对产品质量及生产效益影响重大。传统贴标方式在面对日益增长的生产需求与严苛的贴标标准时,逐渐显露出不足。

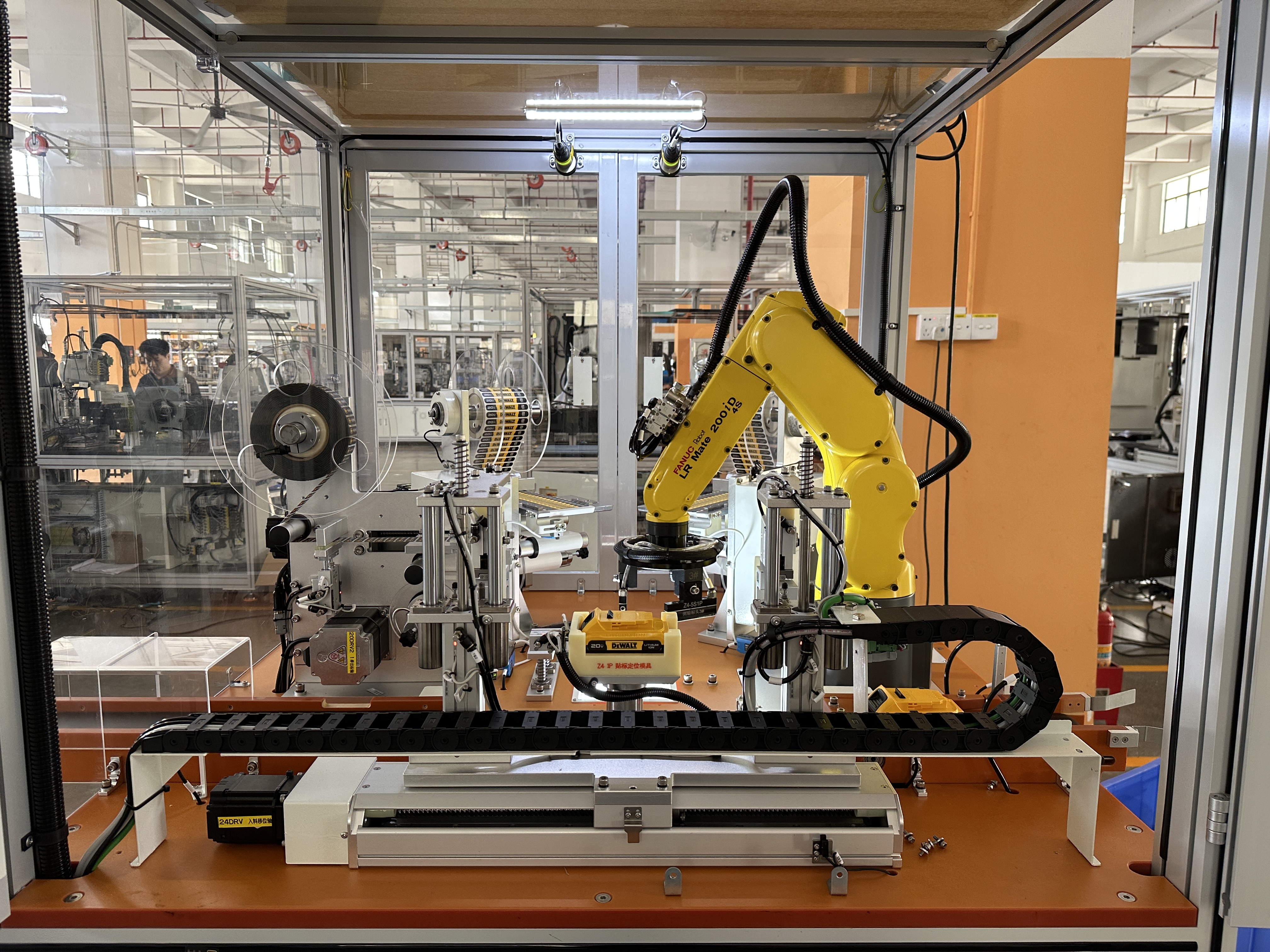

由机圣自主研发、为客户提供非标定制的自动化贴标机,凭借六轴机器人配置与视觉对位技术的应用,为电动工具电池包生产带来了创新性解决方案,更开启了高效、精准贴标的全新篇章。

一、传统贴标方式的局限

以往,电动工具电池包贴标多依赖人工操作或较为基础的半自动贴标设备。人工贴标虽具有一定灵活性,但存在明显弊端。一方面,人工操作受限于人体生理机能,贴标速度难以大幅提升,在大规模生产需求下,人力成本急剧增加,且长时间重复劳动易使工人产生疲劳,导致贴标效率降低。另一方面,人工贴标精度全凭个人经验与当时状态,不同操作人员间贴标位置、平整度等存在差异,难以保证产品贴标一致性,标签歪斜、气泡等问题时有发生,严重影响产品外观质量与品牌形象。

半自动贴标设备虽在一定程度上提升了贴标速度,但在应对电池包多样化尺寸、形状以及复杂贴标位置要求时,灵活性欠佳。设备调整耗时费力,且其定位精度受机械结构磨损、振动等因素影响,长期运行后贴标精度难以稳定维持,无法满足电动工具电池包生产企业对高品质、高效率生产的追求。

二、六轴机器人自动贴标机的技术构成

(一)核心的六轴机器人

六轴机器人是贴标机的执行主体,其六个关节轴的设计赋予了机器人高度灵活的运动能力,宛如人类手臂般能够在三维空间内自由伸展、旋转与定位。各关节轴由高精度伺服电机驱动,具备强大的扭矩输出与精准的位置控制能力。通过先进的运动控制算法,机器人可快速规划并执行复杂的贴标轨迹,从标签拾取、转移到准确贴附在电池包指定位置,整个过程流畅且精准。

(二)精准的视觉对位系统

视觉对位系统宛如贴标机的 “眼睛”,为贴标过程提供实时、精准的位置信息。该系统主要由高分辨率工业相机、光源以及图像处理软件构成。工业相机安装于机器人手臂或固定在合适位置,能够清晰拍摄电池包待贴标区域与标签图像。光源则通过优化光照条件,增强图像特征对比度,便于相机获取更准确的图像信息。

图像处理软件运用先进的图像识别算法,对相机拍摄的图像进行快速分析处理。它能够精确识别电池包的轮廓、定位特征点以及标签的位置与角度信息,计算出标签与电池包之间的相对位置偏差,并将这些信息实时反馈给六轴机器人的控制系统。机器人依据反馈信息,迅速调整运动轨迹,实现标签与电池包的精准对位,确保贴标位置误差控制在极小范围内。

三、六轴机器人自动贴标机的工作流程

(一)电池包上料与定位

电动工具电池包通过自动化输送线被精准传送至贴标机工作区域。在输送线上,设置有专门的定位工装,利用机械定位与传感器检测相结合的方式,确保电池包每次到达贴标位置时姿态一致、位置精准,为后续视觉对位与贴标操作奠定基础。

(二)标签拾取与视觉检测

在标签供给装置处,成卷的标签通过放卷机构、张力控制系统被平稳输送至标签拾取位置。六轴机器人依据视觉系统反馈的初始位置信息,快速移动至标签拾取点,利用安装在机器人末端执行器上的真空吸盘或专用夹取装置,精准拾取标签。在拾取标签后,机器人移动至视觉检测区域,相机对拾取的标签进行再次拍摄检测,确认标签是否被正确拾取、有无褶皱或损坏等问题。若发现标签存在缺陷,系统将自动发出警报并控制机器人舍弃该标签,重新拾取新标签,确保用于贴标的标签质量合格。

(三)视觉对位与贴标执行

完成标签拾取与检测后,六轴机器人携带标签移动至电池包上方。此时,视觉系统再次启动,工业相机同时拍摄电池包待贴标区域与标签图像,图像处理软件迅速计算两者之间的位置偏差。机器人控制系统根据计算结果,实时调整机器人各关节轴运动参数,精确控制机器人手臂姿态与位置,使标签与电池包待贴标区域实现精准对位。当两者位置偏差满足贴标精度要求后,机器人缓慢下降手臂,将标签平稳贴附在电池包表面,并通过滚压装置对标签进行适度滚压,确保标签与电池包表面紧密贴合,无气泡、褶皱等问题。

(四)贴标质量检测与下料

标签贴附完成后,视觉系统对贴标质量进行最后检测。相机拍摄贴标后的电池包图像,软件分析标签位置是否准确、贴附是否平整、有无漏贴或翘边等问题。检测结果将实时反馈至控制系统,若贴标质量合格,电池包通过输送线被传送至下一生产环节;若存在贴标缺陷,系统将对缺陷电池包进行标记,并将其分流至修复区域,由人工或专门设备进行处理。

四、六轴机器人自动贴标机的显著优势

(一)快速高效的贴标速度

六轴机器人凭借其高速的运动性能与精准的运动控制,能够在短时间内完成标签拾取、转移与贴附等一系列动作。相较于人工贴标与传统半自动贴标设备,其贴标速度得到大幅提升。在大规模电动工具电池包生产中,可显著缩短生产周期,提高生产效率,满足企业日益增长的产能需求。例如,在某电动工具电池包生产线上,采用六轴机器人自动贴标机后,贴标效率提升了数倍,每小时贴标数量从原本的数百个增加至上千个,有效缓解了生产瓶颈问题。

(二)无与伦比的贴标精度

视觉对位技术的应用使贴标精度达到了前所未有的高度。通过对电池包与标签的实时视觉检测与精准位置计算,六轴机器人能够将标签准确贴附在电池包指定位置,位置误差可控制在极小范围内,通常能达到 ±0.1mm 甚至更高精度。这确保了每一个电池包贴标位置的一致性与准确性,极大提升了产品外观质量与品牌形象。在对贴标精度要求极高的高端电动工具电池包生产中,六轴机器人自动贴标机的高精度优势尤为突出,有效减少了因贴标误差导致的产品次品率。

(三)强大的灵活性与适应性

六轴机器人的多关节结构与可编程特性使其能够轻松适应不同尺寸、形状的电动工具电池包贴标需求。只需通过简单的编程调整,机器人即可快速切换贴标模式,满足多样化产品生产要求。同时,视觉对位系统能够实时识别电池包的特征变化,自动调整贴标参数,确保在不同工况下都能实现精准贴标。例如,当电池包尺寸发生变化时,视觉系统能够快速识别新的轮廓与定位特征点,机器人根据新的位置信息调整贴标轨迹,无需对设备进行复杂的机械结构调整,大大提高了设备的通用性与生产柔性。

(四)稳定可靠的运行性能

贴标机整体结构设计紧凑合理,关键部件选用高品质材料与先进制造工艺,确保设备在长时间、高强度运行过程中性能稳定可靠。六轴机器人经过严格的质量检测与优化设计,具备高刚性、低振动特性,能够承受频繁的启停与高速运动冲击。视觉对位系统采用工业级硬件设备与成熟的图像处理算法,具有较强的抗干扰能力,在复杂的生产环境中也能稳定运行,保证贴标过程的连续性与稳定性,有效降低设备故障率与维护成本。

五、总结与展望

六轴机器人自动贴标机凭借其快速高效、贴标精准、灵活适应以及稳定可靠等诸多优势,成为电动工具电池包生产领域贴标环节的理想解决方案。它不仅有效解决了传统贴标方式的局限,提升了生产效率与产品质量,还为企业带来了显著的经济效益与市场竞争力。机圣以为客户降本、增效、保质为使命,六轴机器人自动贴标机在未来有望实现更高的贴标速度与精度,进一步拓展其应用领域与适用范围。同时,设备将更加智能化、人性化,能够更好地与企业整体生产系统相融合,为电动工具电池包生产行业的智能化升级与可持续发展注入新的活力与动力。

下一页

下一页