电动工具电池 PACK 自动化生产线

发布时间:

2025-08-30

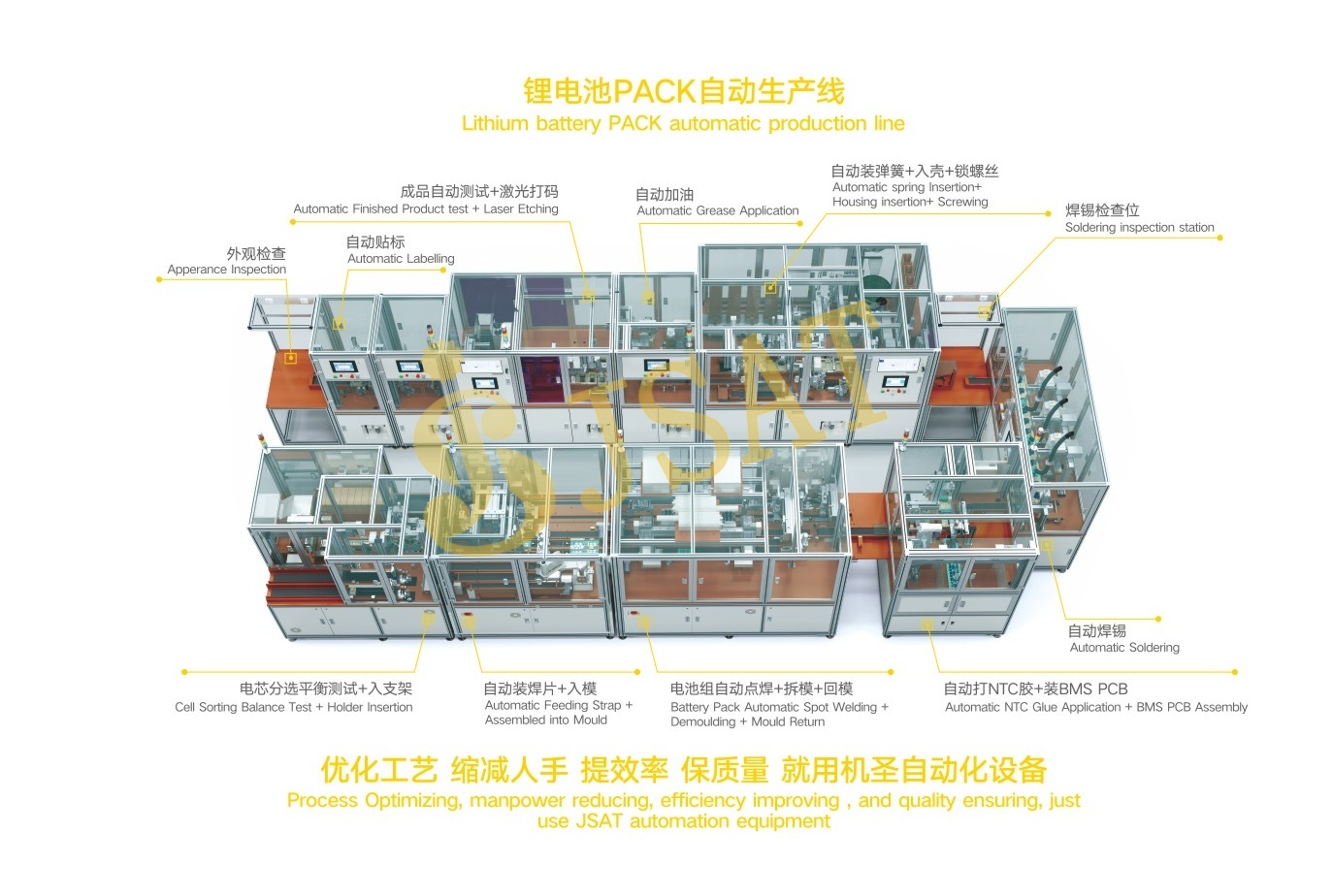

在现代工业制造领域,电动工具以其便捷、高效等特性,广泛应用于建筑、家居装修、机械维修等诸多场景。而作为电动工具 “心脏” 的电池 PACK,其生产过程的自动化程度,直接关乎产品质量、生产效率与企业竞争力。本文将深入探讨电动工具电池 PACK 自动化生产线,涵盖其关键工站、全球市场用量以及助力头部品牌发展的实际案例。

一、电动工具电池 PACK 自动化生产线关键工站解析

(一)电芯分选

电芯作为电池 PACK 的核心单元,其性能一致性对整个电池组的稳定性与寿命影响深远。在电芯分选工站,运用高精度的检测设备,针对电芯的容量、内阻、电压等关键参数进行逐一测试。依据测试数据,将电芯按照性能参数的差异,精准分选为不同档位。例如,对于容量接近、内阻一致的电芯归为同一批次,确保后续组装成的电池 PACK 内,各电芯性能匹配度高,减少因电芯差异导致的局部过充、过放现象,从而提升电池 PACK 整体性能与使用寿命。

(二)电芯入支架

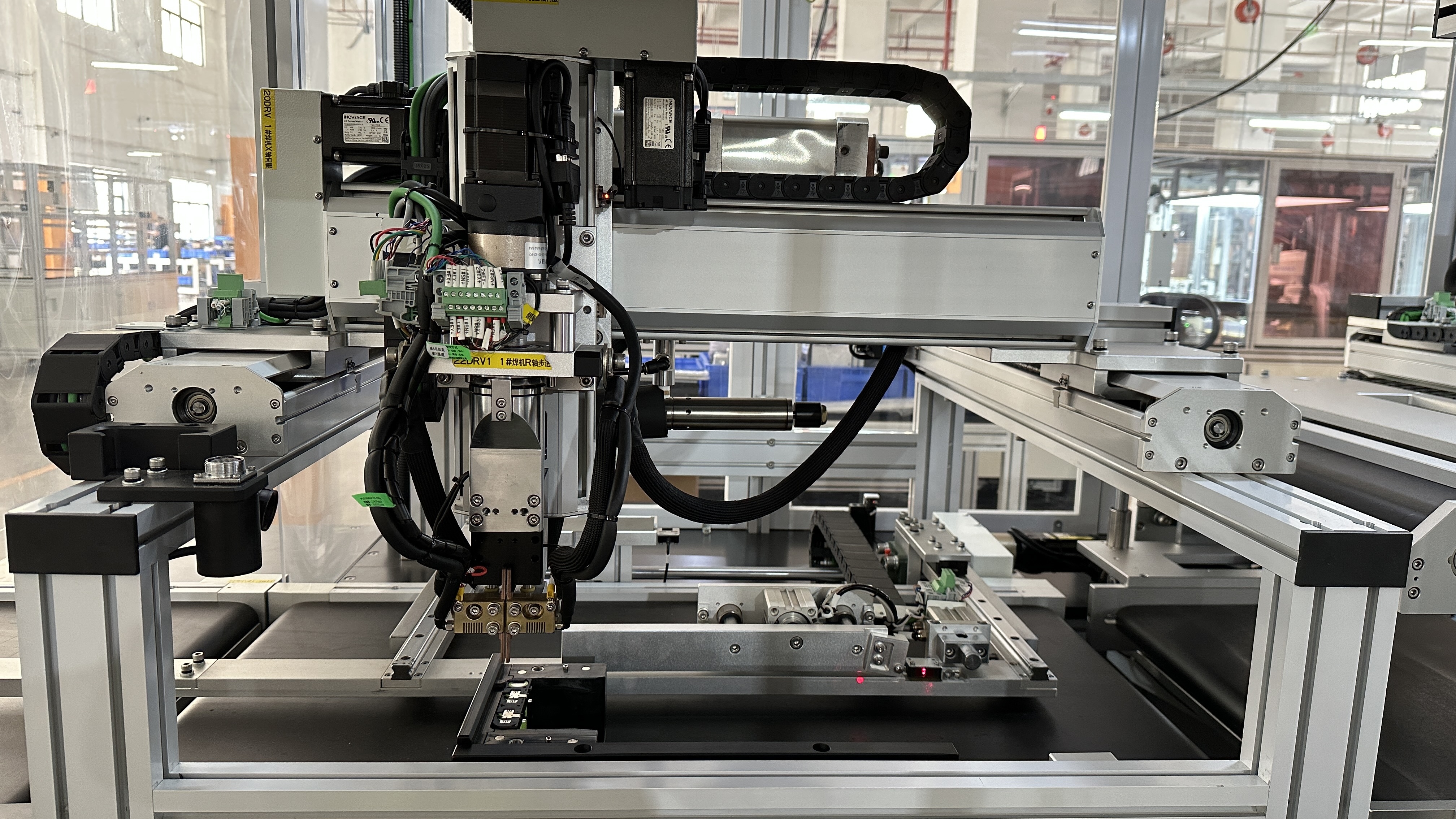

完成分选的电芯需精准安装至特定支架内,构建电池模组的基础结构。自动化设备借助先进的机械臂与视觉识别系统,能快速抓取电芯,并依据支架的预设孔位,以极高的精度将电芯一一放入。机械臂的动作经过精密编程,在保证放置准确性的同时,严格控制抓取力度,避免对电芯造成物理损伤。视觉识别系统则实时监测电芯与支架的位置关系,一旦出现偏差,立即反馈并调整机械臂动作,确保电芯入支架环节高效、稳定运行。

(三)自动装焊片入模

焊片在电池模组中承担着连接电芯、传输电流的关键作用。此工站的自动化设备,可依据电池 PACK 设计要求,自动选取适配规格的焊片,并精准放置于电芯的正负极连接部位。随后,设备将带有焊片与电芯的模组整体移送至模具内,为后续焊接工序做准备。在这一过程中,自动化设备对焊片的尺寸、材质、放置位置等参数进行严格把控,确保焊接的牢固性与导电性,保障电池 PACK 在充放电过程中电流传输稳定。

(四)电池组点焊

点焊是将电芯与焊片牢固连接,形成稳定电路连接的重要工序。自动化点焊设备采用先进的电阻点焊技术,通过精确控制电流大小、通电时间与电极压力,实现高质量的焊接效果。在焊接过程中,设备实时监测焊接电流、电压等参数,一旦发现异常,立即停止焊接并发出警报。同时,点焊设备具备高速焊接能力,能在短时间内完成大量电芯与焊片的焊接工作,极大提升生产效率,满足大规模生产需求。例如,部分先进的点焊设备每秒可完成多次点焊操作,且焊接质量稳定可靠。

(五)自动打 NPC 胶

NPC 胶在电池 PACK 中起到固定电芯、增强结构稳定性、提高抗震性能等作用。自动打胶设备配备高精度的胶量控制系统与机械臂,能够依据电池 PACK 的结构设计,精确控制打胶位置与胶量。机械臂按照预设路径,将 NPC 胶均匀地涂抹在电芯与支架、模组与外壳等需要固定的部位。胶量控制系统确保每次打胶量一致,避免因胶量过多或过少影响产品质量。打胶完成后,胶粘剂经过特定的固化工艺(如加热固化、自然固化等),使电池 PACK 内部结构紧密结合,提升整体可靠性。

(六)装 BMS

BMS(电池管理系统)犹如电池 PACK 的 “智能大脑”,负责监控电池的电压、电流、温度等参数,实现对电池的充放电管理、过充过放保护、均衡管理等功能。在装 BMS 工站,自动化设备将预先测试合格的 BMS 模块准确安装至电池 PACK 对应的位置,并完成电气连接。安装过程中,设备对 BMS 的型号、版本进行自动识别与匹配,确保其与电池 PACK 的兼容性。同时,通过自动化测试系统,对 BMS 与电池 PACK 之间的通信功能、数据采集准确性等进行初步检测,保证 BMS 能够正常工作,为电池 PACK 的安全稳定运行提供保障。

(七)自动锡焊

BMS 与电芯之间的部分连接线,会采用自动锡焊工艺。自动锡焊设备配备精密的温控系统与焊接头,能够精确控制焊接温度与焊接时间。在焊接过程中,设备自动将适量的焊锡丝送至焊接部位,通过焊接头的加热,使焊锡丝熔化,从而实现可靠的电气连接。温控系统确保焊接温度始终处于合适范围,既保证焊锡充分熔化,又避免因温度过高损坏元器件。自动锡焊工艺相较于传统手工焊接,具有焊接质量稳定、一致性好、生产效率高的优势。

(八)成品综合测试

完成组装与焊接的电池 PACK 需经过全面、严格的综合测试,以确保其各项性能指标符合设计要求与行业标准。综合测试设备涵盖充放电测试系统、内阻测试仪器、绝缘性能测试装置、温度循环测试箱等多种专业设备。在充放电测试环节,模拟电池 PACK 在实际使用中的充放电工况,检测其容量、充放电效率、循环寿命等参数;内阻测试用于评估电池 PACK 内部连接的电阻大小,判断连接是否良好;绝缘性能测试则确保电池 PACK 在使用过程中不会发生漏电现象,保障使用者安全;温度循环测试模拟电池 PACK 在不同环境温度下的工作状态,检测其在温度变化条件下的性能稳定性。只有通过所有测试项目的电池 PACK,才能判定为合格产品,进入下一工序。

(九)自动贴标、外观检查

在成品电池 PACK 出厂前,自动贴标设备依据产品信息,将包含产品型号、规格参数、生产日期、生产批次、二维码等关键信息的标签,准确无误地粘贴至电池 PACK 外壳表面指定位置。标签粘贴过程中,设备对标签的位置、平整度进行实时检测,确保标签粘贴牢固、清晰易读。外观检查环节,借助视觉检测系统,对电池 PACK 的外壳完整性、表面平整度、焊接部位外观、标识清晰度等进行全方位检查。一旦发现外壳有划伤、变形,焊接部位有虚焊、漏焊,标识模糊等问题,系统立即发出警报,并将不良品剔除,保证出厂产品外观质量达标,提升品牌形象。

二、电动工具电池包全球用量概况

随着全球工业化进程的加速、环保意识的提升以及消费者对便捷高效工具需求的增长,电动工具市场持续蓬勃发展。这也直接带动了电动工具电池包的用量呈现迅猛增长态势。研究机构 EVTank 统计数据显示,2024 年全球锂电池类电动工具出货量占全部无绳类电动工具的比重已高达 93.4%。锂电类电动工具出货量的快速攀升,推动全球电动工具用锂电池出货量同比增长 25.4%,达到 26.3 亿颗,总体市场规模达到 130.7 亿元。

从发展趋势来看,国外机构预测 2025 年电动工具用锂电池需求约 30 亿颗,年复合增长率约 30%。这一增长趋势背后,是众多因素共同作用的结果。一方面,传统燃油类工具因排放污染、噪音大等问题,在诸多应用场景中逐渐被锂电电动工具取代;另一方面,建筑、装修、园艺等行业的持续扩张,以及 DIY(自己动手做)市场的日益火爆,极大地刺激了电动工具的市场需求,进而带动了电动工具电池包用量的大幅增长。

三、助力史丹利百得:高效生产线铸就行业典范

史丹利百得,作为财富 500 强的美国工业工具和家用硬件制造商,在全球电动工具领域占据着举足轻重的地位。自 1843 年创立以来,历经近两个世纪的发展,已成为手工具、电动工具、户外用品及相关配件的全球供应商,旗下拥有史丹利 STANLEY、得伟 DeWALT 等多个一线工具品牌,销售网络遍布 130 多个国家和地区。

在面对日益增长的市场需求与激烈的行业竞争时,史丹利百得对提升电动工具电池 PACK 生产效率与产品质量有着迫切需求。我们凭借在电池 PACK 自动化生产线领域深厚的技术积累与丰富的项目经验,成功为史丹利百得打造了多条高效率的电动工具电池 PACK 生产线。

这些生产线投入使用后,成效显著。从人力成本方面来看,原本需要大量人工参与的生产环节,如今借助自动化设备,实现了人员的大幅精简。以某款电池 PACK 生产为例,人力从之前的 30 人缩减至 2 - 4 人,人力成本得到极大降低。同时,生产效率实现质的飞跃,相较于传统生产线,效率提升了 30% - 60%。在产品质量上,自动化生产线凭借精准的工艺控制与严格的检测流程,确保每一个电池 PACK 的性能稳定、质量可靠,有效减少了次品率,为史丹利百得的产品品质提供了坚实保障。

高效的生产线助力史丹利百得工厂实现急速扩张。在满足自身日益增长的订单需求同时,能够迅速响应市场变化,推出更多新产品,进一步巩固其在全球电动工具市场的领先地位。史丹利百得借助我们提供的自动化生产线,不仅提升了自身的生产制造能力,更在行业内树立了高效生产、优质产品的典范,引领着电动工具电池 PACK 生产的发展潮流。

电动工具电池 PACK 自动化生产线,通过对各个关键工站的精细把控,实现了生产过程的高效、精准、稳定。在全球电动工具市场需求持续增长的背景下,为企业提升竞争力、扩大市场份额提供了有力支撑。未来,随着技术的不断创新与升级,电动工具电池 PACK 自动化生产线将朝着更加智能化、柔性化方向发展,为电动工具行业的繁荣发展注入源源不断的动力。