锂电池自动点焊设备:新能源产业的精密制造核心

发布时间:

2025-08-02

在全球积极推动可持续能源发展的大背景下,锂电池作为新能源领域的关键储能元件,其应用范围涵盖了从电动汽车到便携式电子设备等众多领域。锂电池自动点焊设备作为锂电池生产过程中的核心装备,对电池的性能、安全性和生产效率起着决定性作用。

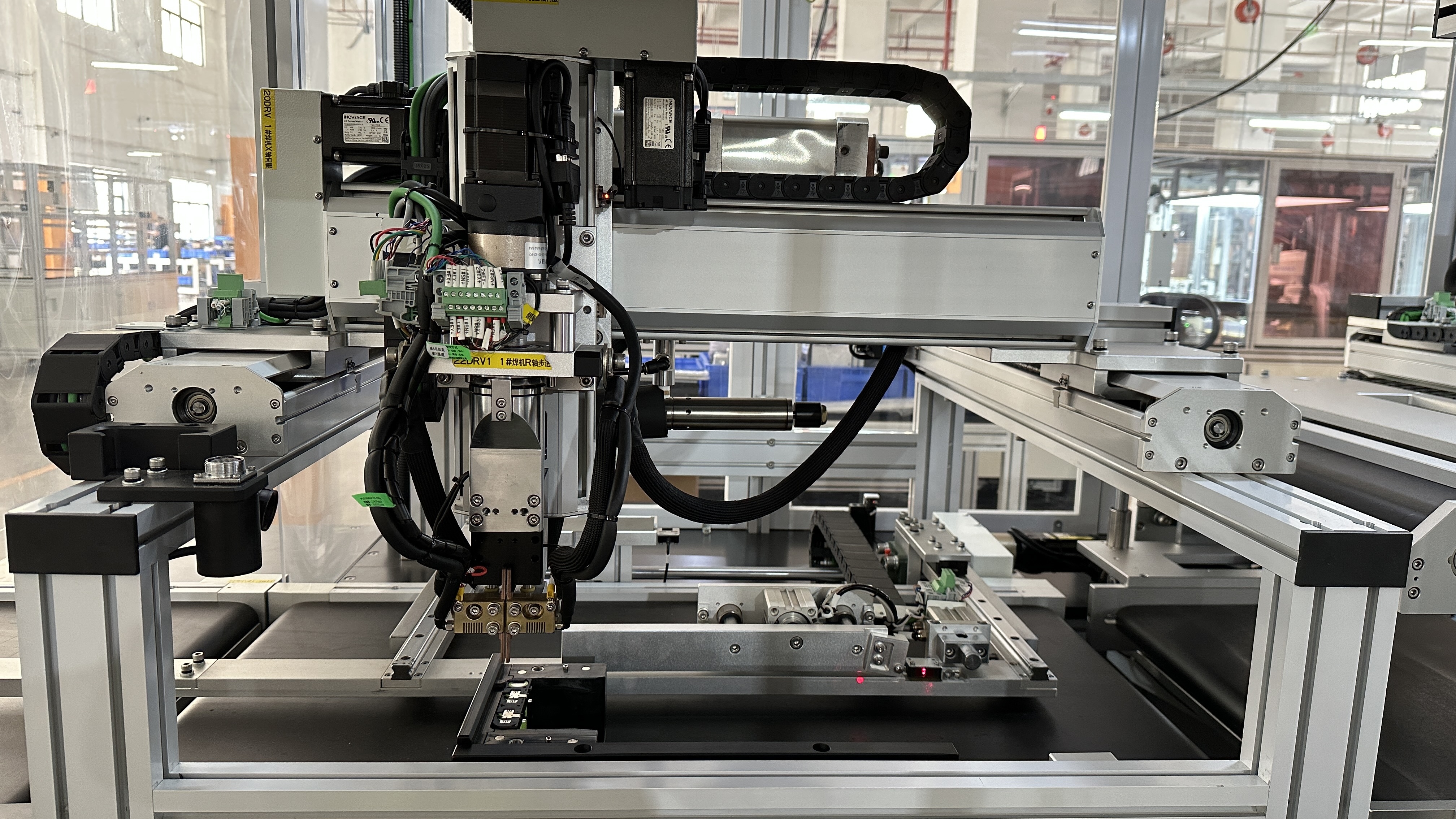

本文介绍机圣自动化为客户定制的大包电池双工位自动点焊设备,选用美国 HF2焊机的应用情况及其带来的显著效益。

机圣车间实拍

一、锂电池点焊设备的工作原理

锂电池自动点焊设备主要基于电阻焊原理工作。电阻焊是一种将焊件组合后,通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法。在点焊过程中,两个电极头将需要焊接的部件(如镍片与锂电池的极片或电芯)紧紧挤压在一起,强大的电流瞬间通过接触点。

这一过程具有极高的时效性,通常仅需毫秒级别的时间就能完成一个焊点的焊接。设备通过精确调节电流强度、焊接时间、电极压力以及电极形状和尺寸等参数,来适应不同厚度、材质的焊接材料以及各种复杂的焊接需求。

例如,在焊接锂电池极片时,极片通常较薄,对热输入非常敏感,因此需要精确控制电流和焊接时间,以避免过热导致极片损坏或电池性能下降。同时,对于不同类型的锂电池,如圆柱型的 18650 电芯、方形电芯或软包电芯,其焊接工艺参数也有所不同,自动点焊设备能够根据预设的程序快速切换和调整参数,确保焊接质量的稳定性。

点焊头系统

二、锂电池点焊机的组成

(一)点焊头系统

点焊头是点焊机的核心执行部件,直接作用于焊接部位。它通常由电极和电极夹具等部分组成。电极是与焊接材料直接接触的部分,其材质一般选用导电性和导热性良好的铜合金,以确保能够高效地传递电流和导出热量。采用焊针垂直下压点焊方式,下压压力可调节,保证焊接稳定可靠。

(二)控制系统

控制系统是锂电池自动点焊设备的 “大脑”,负责协调和控制整个焊接过程。它主要由微电脑、可编程逻辑控制器(PLC)以及各种传感器组成。控制系统根据操作人员通过设备的人机界面(如触摸屏)输入各种焊接参数,精确地控制电源系统输出合适的电流,以及控制传动系统驱动点焊头进行准确的定位和焊接操作。各种传感器则实时监测焊接过程中的各种物理量,如电流传感器监测焊接电流的大小,压力传感器监测电极压力,温度传感器监测焊点温度等。一旦传感器检测到实际参数偏离预设值,控制系统会立即进行调整,以确保焊接过程的稳定性和焊接质量的可靠性。

(三)电源系统

电源系统为点焊过程提供所需的强大电能。在设备配置中,为选用美国 HF2焊机作为电源,其高频逆变技术能将普通交流电转换为 2kHz的高频交流电,让热量高度集中于焊接区域。在焊接方形电芯极耳与连接片时,有效避免了热量扩散对电芯内部的损伤。同时,其高速数字自适应反馈系统可在250微秒内对偏离预设值的焊接参数做出调整,确保每个焊点质量高度一致。焊接速度可达1秒/焊点,长期运行不发烫。

在便携式电子设备所用的小型锂电池生产中,不少客户主要处理18650圆柱型电芯,这类电芯体积小、结构精密,对焊接精度要求严苛。我们为客户选用的HF2焊机的可选择焊接能量限制功能在生产中发挥了关键作用,它能根据18650电芯的特性精确设定焊接能量上限,在保证焊点连接强度的同时,彻底避免了因能量过大对电芯造成的热损伤。而且,其电极寿命相比传统点焊设备延长了五倍以上,大大减少了因更换电极导致的停机时间,提升了客户的连续生产能力。客户使用配备HF2焊机的设备后,小型锂电池产品质量稳定性显著提高,生产效率提升了30%以上,更好地满足了市场对高品质小型锂电池的需求。

HF2焊接电源

(四)传动系统

传动系统负责控制点焊头的运动,实现焊接位置的精确控制。它一般由电机、传动装置(如丝杠、导轨、皮带等)和运动控制器组成。电机作为动力源,根据控制系统的指令提供精确的驱动力,带动点焊头在三维空间内进行移动。传动装置则将电机的旋转运动转换为点焊头的直线运动,并保证运动的精度和平稳性。

三、锂电池自动点焊设备的优势

(一)高精度与高稳定性

锂电池自动点焊设备通过先进的控制系统和精密的机械结构,能够实现极高的焊接精度。例如,焊接精度可达±0.01mm,重复性误差小于0.5%。这对于锂电池的生产至关重要,因为锂电池的极片和连接片通常非常薄,且焊点的位置和质量直接影响电池的性能和安全性。高精度的焊接能够确保焊点均匀、牢固,减少虚焊、假焊等缺陷的出现,从而提高电池组的一致性和可靠性。同时,设备的稳定性也得到了极大的提升,在长时间的连续生产过程中,能够保持稳定的焊接参数和焊接质量,减少因设备波动而导致的产品质量问题,提高生产效率和产品合格率。

(二)高效节能

自动点焊设备采用先进的电源技术和优化的焊接工艺,具有显著的节能效果。例如,电容储能点焊机的功率因数可达0.9以上,相比传统的焊接设备,瞬时功率消耗降低40%左右。在提高能源利用效率的同时,设备的焊接速度也得到了大幅提升。高效的焊接速度不仅能够满足大规模生产的需求,还能缩短生产周期,降低生产成本,提高企业的市场竞争力。

(三)智能化与自动化

随着科技的不断进步,锂电池自动点焊设备越来越智能化和自动化。设备配备了智能化的控制系统,能够实现焊接参数的自动设置、存储和调用。操作人员只需通过人机界面输入产品型号或焊接任务编号,设备即可自动加载相应的焊接参数,大大提高了操作的便捷性和生产效率。同时,设备还具备自动检测和故障诊断功能,能够实时监测焊接过程中的各种参数和设备状态,一旦发现异常情况,能够立即停止焊接并发出报警信号,提示操作人员进行处理。

此外,在一些自动化生产线上,自动点焊设备还能够与其他自动化设备(如机器人、输送带等)进行无缝集成,实现整个生产过程的全自动化运行,减少人工干预,提高生产的一致性和稳定性。

电池模组

四、总结

锂电池自动点焊设备作为锂电池生产过程中的核心设备,凭借其基于电阻热的精密焊接原理、多系统协同工作的组成结构以及高精度、高稳定性、高效节能、智能化自动化和广泛适用性等显著优势,在推动锂电池产业发展中发挥着至关重要的作用。我们公司生产的锂电池自动点焊设备配置美国 HF2 焊机,更是将这些优势充分展现,为客户的锂电池生产带来了显著的效益提升,不仅提高了产品质量和生产效率,还增强了他们在市场中的竞争力。